电子特气的概述

Part.1

电子特种气体(Electronic Specialty Gases,简称电子特气)是应用于半导体、显示面板、光伏电池、光纤通信等电子工业领域的高纯气体或混合气体,被誉为半导体产业的"血液"和"命脉"。这类气体具有技术门槛高、品种繁多、更新换代快的特点,其纯度和洁净度直接决定电子器件的性能和良率。

根据SEMI国际半导体产业协会标准,电子特气通常指纯度在99.99%(4N)以上的气体,部分先进制程要求达到99.9999%(6N)甚至更高。全球电子特气市场规模在2023年已突破60亿美元,预计到2028年将以年均8.5%的速度增长,其中中国市场的增速高达12%,成为全球最具活力的电子特气消费区域。

电子特气的分类

Part2

1. 按功能用途划分

掺杂气体:用于改变半导体电学特性(如三氯化硼BCl₃、磷化氢PH₃)

蚀刻气体:干法刻蚀工艺关键材料(如四氟化碳CF₄、六氟化硫SF₆)

沉积气体:化学气相沉积(CVD)原料(如硅烷SiH₄、二氯硅烷SiH₂Cl₂)

离子注入气:用于形成PN结(如砷烷AsH₃、三氟化硼BF₃)

清洗气体:腔室清洁用(如三氟化氮NF₃、氟气F₂)

2. 按化学性质划分

关键技术指标与质量控制

Part.3

电子特气的质量直接影响芯片制造的成品率与可靠性,主要控制指标包括:

1.纯度控制

基础纯度:通常要求≥99.99%(4N)

先进制程(如7nm以下)要求≥99.9999%(6N)

单项杂质含量需控制在ppb(十亿分之一)级

2.颗粒污染物

每立方英尺气体中>0.1μm颗粒数<1个

采用ISO 14644-1 Class 1级洁净室标准

3.水分与氧含量

H₂O含量通常要求<0.1ppm

O₂含量<0.01ppm(DRAM制造关键指标)

4.稳定供应系统

采用316L EP级不锈钢管道

使用电抛光(Electropolishing)和钝化处理技术

配备在线气体分析仪(如APIMS、激光光谱仪)

在半导体制造中的关键应用

Part.4

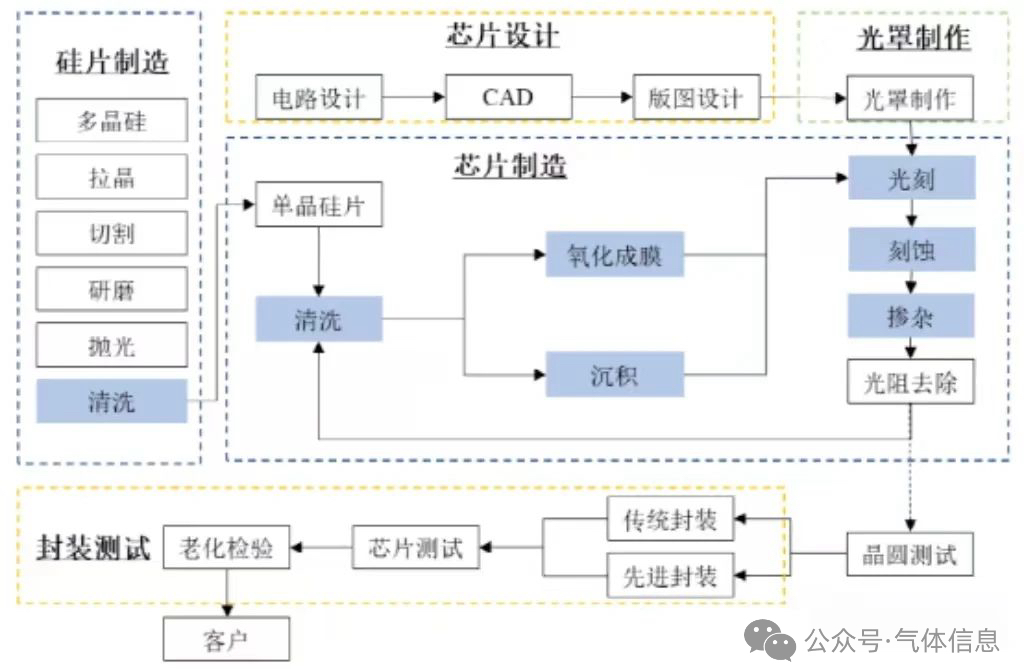

1. 晶圆制造核心工艺

光刻环节:KrF/ArF准分子激光气体(Ar/F₂/Ne混合气)

刻蚀工艺:3D NAND中使用的C₄F₆/O₂混合气体(深宽比>60:1)

薄膜沉积:逻辑芯片前道:SiH₄/N₂O生长栅极氧化物

存储芯片:WF₆用于钨插塞沉积

离子注入:BF₃用于P型掺杂,AsH₃用于N型掺杂

2. 先进封装应用

TSV工艺:SF₆/C₄F₈用于硅通孔刻蚀

凸块制备:H₂作为还原气氛防止氧化

键合保护:高纯N₂形成惰性保护环境

3. 新型器件开发

第三代半导体:NH₃用于GaN外延生长

存储芯片:H₂O/O₃混合气用于High-K介质沉积

2D材料:Mo(CO)₆用于二硫化钼气相沉积

行业发展现状与挑战

Part5

1. 全球市场格局

国际巨头:林德(Linde)、空气化工(Air Products)、昭和电工(Showa Denko)占据75%市场份额

中国突破:华特气体(WATTS)、金宏气体、南大光电等企业实现20余种产品国产化

技术代差:14nm以下制程用气体国产化率不足30%,极紫外光刻气完全依赖进口

2. 关键技术瓶颈

纯化技术:痕量杂质检测需达到0.01ppb级

容器处理:钢瓶内壁处理技术影响气体稳定性

混配精度:气体混合物比例误差需<0.5%

分析仪器:高精度APIMS(大气压电离质谱仪)依赖进口

3. 供应链安全挑战

地缘政治影响:美国BIS管制清单涉及18类电子特气

运输风险:砷烷、磷烷等剧毒气体运输成本占比达30%

库存管理:部分气体保质期仅6个月(如硅烷)

未来发展趋势

Part.6

1.制程演进驱动创新:

GAA晶体管工艺将推动新型蚀刻气体开发

3D IC集成需要低损伤刻蚀气体(如CHF₃/O₂混合气)

2.绿色制造转型:

全球变暖潜能值(GWP)更低的替代气体研发(替代SF₆)

三氟化氮(NF₃)分解率从95%提升至99.9%

3.数字化赋能:

AI算法优化气体混配比例(节省15%用量)

区块链技术实现全供应链追溯

4.新兴应用拓展:

量子计算:高纯He-3用于超低温环境

生物芯片:CO₂临界干燥气体需求增长

随着全球半导体产业向中国转移,电子特气国产化已上升至国家战略高度。《"十四五"国家战略性新兴产业发展规划》明确提出要突破20种以上关键电子特气技术。预计到2025年,中国电子特气市场规模将突破150亿元,本土企业有望在存储芯片、显示面板等领域实现70%以上的自给率,但在最先进的逻辑芯片制造领域,仍需持续突破材料纯度和稳定性等核心技术瓶颈。